COLOCACION Y TRANSPORTE DE CONCRETO EN OBRA

TRANSPORTE:

El concreto debe transportarse desde la mezcladora hasta su ubicación final en la estructura tan rápido como sea posible y empleado, procedimiento que prevenga la segregación o pérdida de los materiales y garantice la calidad desea para el concreto.

El método usado para transportar el concreto depende de cuál es el menor costo y el más fácil para el tamaño de la obra. Algunas formas de transportar el concreto incluyen: un camión de concreto, una bomba de concreto, una grúa o botes, una canaleta, una banda transportadora y un malacate o una moto carga.

En trabajos pequeños se utiliza una carretilla porque es la manera más fácil para transportar el concreto, siempre transportar el concreto en una cantidad pequeña como sea posible para reducir los problemas de segregación y desperdicio.

COLOCACIÓN Y CONSOLIDACIÓN:

Al colocar el concreto tenga mucho cuidado en no dañar o mover las cimbras (Tablas para encofrar) y el acero de refuerzo, coloque el concreto tan cerca de su posición final como sea posible. Empiece colocando desde las esquinas de la cimbra o en el caso de un sitio con pendiente, desde el nivel más bajo, la cimbra debe resistir la presión del concreto que vacié en esta.

Para conseguir la unidad monolítica del elemento, cada capa de concreto debe colocarse cuando la capa subyacente todavía responde a la vibración. Las capas deben ser lo suficientemente poco profundas como para permitir su unión entre sí, mediante una vibración apropiada. Esta vibración, de ser manual, debe iniciarse tan pronto como el concreto sea colocado y antes que el concreto inicie su proceso de fraguado.

Este proceso se hace con varillas metálicas de sección circular con uno de sus extremos en forma semiesfera, que se introducen en la altura total de la capa compactada alcanzando unir al concreto…

RETRASOS:

Pueden causar que el concreto pierda revenimiento (se seque o pierda humedad) y se ponga rígido. Los retrasos son un problema mayor en un día caluroso y/o con viento, porque el concreto se seca y se pone rígido rápidamente.

Para evitar retrasos planee con anticipación. Verifique que todos los trabajadores, las herramientas y los contenedores estén listos, y que todas las preparaciones para la colocación hayan sido hechas antes de que el concreto sea recibido.

SEGREGACION:

La segregación ocurre cuando los agregados grueso y fino, y la pasta de cemento, llegan a separarse. La segregación puede darse durante el mezclado, transportado, colocación o compactado del concreto. La segregación hace que el concreto sea: más débil, menos durable y dejara un pobre acabado de superficie.

PARA EVITAR LA SEGREGACION:

Verificar que el concreto no este “demasiado húmedo” o “demasiado seco”. (Pruebas de revenimiento). Asegurar que el concreto sea mezclado de manera apropiada. Es importante que el concreto sea mezclado a la velocidad correcta en una mezcladora en tránsito por al menos, dos minutos inmediatamente antes de la descarga. El concreto debe ser colocado tan pronto como sea posible. Al transportar la mezcla, por supuesto, cargue cuidadosamente.

Una cimbra proporciona un molde, dentro del cual es colocado el concreto. Cuando el concreto se ha endurecido puede removerse la cimbra. La cimbra debe ser: EXACTA, FUERTE Y BIEN HECHA, para evitar el pandeo, abultarse o moverse, y especialmente, en grandes construcciones, no será segura.

COLADO: Asegurar de que la cimbra sea colocada de modo que pueda removerse, si la cimbra es colocada en una posición descuidada, inconveniente o en esquinas ajustadas puede ser difícil removerla cuando el concreto se haya endurecido.

Es útil si la cimbra es: SIMPLE de construir, FACIL de manejar y REUSABLE. La cimbra puede dejar en su lugar para ayudar al curado, el tiempo de remoción puede variar de acuerdo al clima.

MATERIALES:

La cimbra normalmente está hecha de acero o de madera. Es fácil construir cimbras de madera, mientras que el acero permitirá un mayor número de reúsos. La cimbra puede ser hecha en el sitio o puede comprarse a los proveedores de cimbras.

En clima frio el concreto puede requerir de más tiempo para ganar resistencia que en un clima más caliente y por tanto los tiempos de remoción serán más largos.

En condiciones normales (alrededor de 20 °C), siete días es un tiempo suficiente para dejar la cimbra en su lugar, a menos que el concreto tenga un tratamiento diferente al normal (aditivos, acelerantes de fraguado, resistencia rápida, etc.)

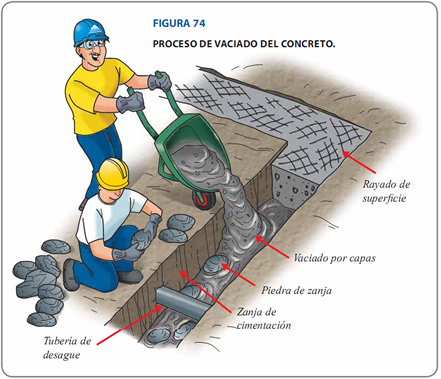

EL VERTIDO DE CONCRETO EN OBRA:

Deben efectuarse de manera que no se produzca la disgregación de la mezcla. El peligro de disgregación en mayor, en general, cuanto más grueso es el árido y más discontinua su granulometría, siendo sus consecuencias mucho peores.

Recomendaciones:

a) El vertido no debe efectuarse desde gran altura (uno o dos metros como máximo en caída libre) procurando que su dirección sea vertical y evitando desplazamientos horizontales de la masa. El concreto debe ir dirigido durante el vertido, mediante canaletas u otros dispositivos que impidan su choque libre contra el encofrado o las armaduras.

b) La colocación se efectuara por capas o tangadas horizontales de espesor inferior al que permita una buena compactación de la más (en general de 20 a 30 cm, sin superar los 40 cm cuando se trate de concreto en masa, ni los 60 cm en concreto armado.

c) No se arrojara el concreto con pala a gran distancia, ni se distribuirá con rastrillos para no disgregarlo, ni se le hará avanzar más de un metro de los encofrados.

d) En las piezas muy armadas y en general cuando las condiciones de colocación son difíciles, puede ser conveniente, para evitar coqueras o falta de adherencia con las armaduras, colocar una capa de 2-3 cm del mismo concreto pero exento del árido grueso, vertiendo inmediatamente después el concreto ordinario.

CASOS DE OBRA BAJO EL AGUA

EL CONCRETO COMPACTADO CON RODILLOS (aplicación en pavimentos y presas):

Es un tipo de concreto masivo con consistencia de revenimiento cero. Este es transportado, colocado y compactado usando la máquina para movimiento tierras y compactación de suelos.

Es probablemente el logro más importante en la tecnología para presas de hormigón en el último cuarto siglo. El uso de este ha permitido que muchas presas nuevas sean económicamente factibles debido al reducido costo derivado del rápido método de construcción. Además recientemente se ha incursionado en el uso de este concreto en la construcción de pavimentos.

El concreto compactado con rodillo provee economía y gran rapidez constructiva, siendo una técnica que se está difundiendo cada vez más a nivel mundial por sus múltiples ventajas, en Bolivia se ha tenido una experiencia con el uso de este concreto en la presa de Comarapa. Con referencia del uso del concreto compactado con rodillo en pavimentos, se puede nombrar las tesis realizada por Juan Carlos Rocha estudiante de la UMSS de la carrera de Ingenieria Civil

COMPACTACION POR VACIO:

Más propia de taller que de obra. Consiste en amasar el concreto con el agua necesaria para su fácil colocación y empleando moldes especiales, aspirar parte del agua mediante ventosas

COMPACTACION POR CENTRIFUGADO:

Los áridos más gruesos son desplazados hacia el exterior debido a la fuerza centrífuga, quedando en la cara interna una capa más rica en cemento y por tanto más impermeable

COLOCACIÓN EN TIEMPO FRIO Y EN CLIMA CALIDO:

COLOCACIÓN EN TIEMPO FRIO:

Está demostrado que el concreto no adquiere la resistencia necesaria cuando su fraguado y primer endurecimiento tiene lugar en tiempo de heladas, debido a la acción expansiva del agua intersticial. El hormigón queda seriamente dañado si la primera helada le sorprende cuando su resistencia no ha alcanzado los 8 N/mm2. Debe suspenderse el concreto en cualquiera de los casos siguientes:

• Cuando se prevea que, dentro de las 48 horas siguientes, pueda descender la temperatura ambiente por debajo de los 0 °C.

• Cuando la temperatura de la masa de hormigón sea inferior a 5 °C en elementos normales, o a 10 °C en elementos de pequeño espesor.

• Cuando la temperatura de los moldes o encofrados sea inferior a 3 °C. Para el concreto en tiempo frío es necesario mejorar la dosificación del hormigón, adoptando relaciones A/C lo más bajas posible, empleando mayor cantidad de cemento e incluso utilizando un aditivo adecuado. Todo ello con objeto de aumentar la velocidad de endurecimiento del hormigón y el calor de fraguado de la masa.

Precauciones:

− Añadir CaCl2 al agua de amasado.

− Calentar el agua de amasado a unos 40º-70º, cuidando que no se formen grumos. Conviene verter una parte de los áridos antes que el cemento.

− Calentar los áridos.

− Proteger las superficies hormigonadas (polietileno, balas de paja, etc.).

− Calentar artificialmente el ambiente de la obra.

− Prolongar el curado durante el mayor tiempo posible.

− Retrasar el desencofrado de las piezas, incluidos costeros, cuando el encofrado actúe como aislante (caso de la madera).

CONCRETO EN TIEMPO CALUROSO:

Hay que adoptar medidas para impedir la evaporación del agua de amasado, especialmente durante el transporte, y para reducir la temperatura de la masa. El calor, la sequedad y el viento provocan una evaporación rápida del agua que trae consigo:

− Pérdidas de resistencia.

− Fisuras por afogarado.

− Aumento de la retracción en las primeras edades. Para reducir la temperatura de la masa puede recurrirse al empleo de agua fría, con trozos de hielo en su masa. Los áridos deben almacenarse protegidos del soleamiento. Como norma general y a pesar de las protecciones, no debe hormigonarse por encima de los 40°C, o por encima de los 35°C si se trata de elementos de mucha superficie (pavimentos, losas, soleras, etc.). En las proximidades de estas temperaturas conviene regar continuamente, al menos durante 10 días, los encofrados y superficies expuestas de hormigón.

No hay comentarios:

Publicar un comentario