ENSAYOS ACELERADOS DE RESISTENCIA DE CONCRETO

Las pruebas de asentamiento se harán por cada cinco (5) metros cúbicos de concreto a vaciar y serán efectuados con el consistímetro de Kelly o con el cono de Abrams (ICONTEC 396). Los asentamientos máximos para las mezclas proyectadas serán los indicados al respecto para cada tipo, de acuerdo con la geometría del elemento a vaciar y con la separación del refuerzo.

Testigos de la Resistencia del Concreto. Las muestras serán ensayadas de acuerdo con el “Método para ensayos de cilindros de concreto a la compresión” (designación C-39 de la ASTM o ICONTEC 550 Y 673). La preparación y ensayo de cilindros de prueba que testifiquen la calidad de los concretos usados en la obra será obligatoria, corriendo ella de cuenta del Contratista pero bajo la supervigilancia de la Interventoría. Cada ensayo debe constar de la rotura de por lo menos cuatro cuerpos de prueba.

Testigos de la Resistencia del Concreto. Las muestras serán ensayadas de acuerdo con el “Método para ensayos de cilindros de concreto a la compresión” (designación C-39 de la ASTM o ICONTEC 550 Y 673). La preparación y ensayo de cilindros de prueba que testifiquen la calidad de los concretos usados en la obra será obligatoria, corriendo ella de cuenta del Contratista pero bajo la supervigilancia de la Interventoría. Cada ensayo debe constar de la rotura de por lo menos cuatro cuerpos de prueba.

La edad normal para ensayos de los cilindros de prueba será de veintiocho (28) días, pero para anticipar información que permitirá la marcha de la obra sin demoras extremas, dos de los cilindros de cada ensayo serán probados a la edad de siete (7) días, calculándose la resistencia correlativa que tendrá a los veintiocho (28) días. En casos especiales, cuando se trate de concreto de alta resistencia y ejecución rápida, es aceptable la prueba de cilindros a las 24 horas, sin abandonar el control con pruebas a 7 y 28 días. Durante el avance de la obra, el Interventor podrá tomar las muestras o cilindros al azar que considere necesarios para controlar la calidad del concreto.

El Contratista proporcionará la mano de obra y los materiales necesarios y ayudará al Interventor, si es requerido, para tomar los cilindros de ensayo. El valor de los ensayos de laboratorio ordenados por el Interventor serán por cuenta del Contratista. Para efectos de confrontación se llevará un registro indicador de los sitios de la obra donde se usaron los concretos probados, la fecha de vaciado y el asentamiento. Se hará una prueba de rotura por cada diez metros cúbicos de mezcla a colocar para cada tipo de concreto.

Cuando el volumen de concreto a vaciar en un (1) día para cada tipo de concreto sea menor de diez metros cúbicos, se sacará una prueba de rotura por cada tipo de concreto o elemento estructural, o como lo indique el Interventor; para atraques de tuberías de concreto se tomarán dos cilindros cada 6 metros cúbicos de avance. Las pruebas serán tomadas separadamente de cada máquina mezcladora o tipo de concreto y sus resultados se considerarán también separadamente, o sea que en ningún caso se deberán promediar juntos los resultados de cilindros provenientes de diferentes máquinas mezcladoras o tipo de concreto. La resistencia promedio de todos los cilindros será igual o mayor a las resistencias especificadas, y por lo menos el 90% de todos los ensayos indicarán una resistencia igual o mayor a esa resistencia.

En los casos en que la resistencia de los cilindros de ensayo para cualquier parte de la obra esté por debajo de los requerimientos anotados en las especificaciones, el Interventor, de acuerdo con dichos ensayos y dada la ubicación o urgencia de la obra, podrá ordenar o no que tal concreto sea removido, o reemplazado con otro adecuado, dicha operación será por cuenta del Contratista en caso de ser imputable a él la responsabilidad. Cuando los ensayos efectuados a los siete (7) días estén por debajo de las tolerancias admitidas, se prolongará el curado de las estructuras hasta que se cumplan tres (3) semanas después de vaciados los concretos.

METODOLOGÍA PARA EVALUAR LA CALIDAD DEL CONCRETO

Hoy en día las normatividad vigente en muchos países especifican métodos para evaluar la calidad del concreto, mediante el ensayo a la compresión de muestras del concreto colocado en obra, en la forma de probetas cilíndricas, según procedimientos normalizados.

Generalmente para cada ensayo, a una edad determinada, se preparen dos especímenes; que se realice no menos de un ensayo por cada 120 m3 de concreto estructural; o 450 m2 de losa y no menos de un ensayo por cada día de vaciado. Las condiciones de los especímenes y el sistema de curado se encuentran bien normalizados.

La edad para pruebas de resistencia es de 28 días o una edad menor, en la cual el concreto va a recibir la carga completa a su esfuerzo máximo, la misma que deberá ser especificada.

CRITERIOS PARA UNA BUENA EVALUACIÓN:

Los métodos de evaluación difieren según la metodología de diseño aplicada en la estructura:

a) Para estructuras diseñadas por esfuerzos permisibles, cargas de servicio y la teoría aceptada de esfuerzos y deformaciones lineales en flexión, el procedimiento es el siguiente:

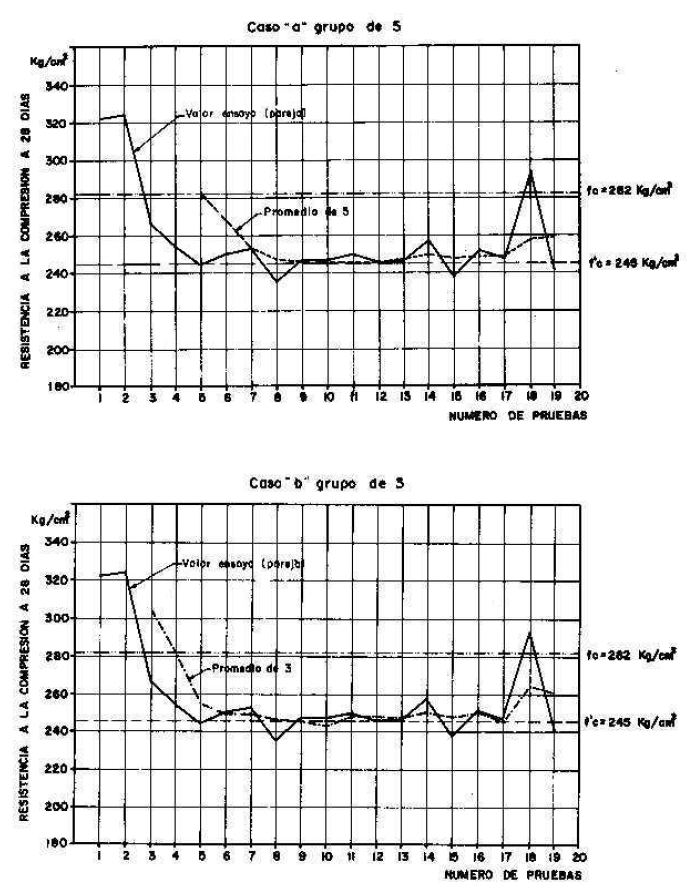

Se considera conforme el concreto de la construcción cuando el promedio de cualquier grupo de cinco ensayos de resistencia consecutivos, de especímenes curados en el Laboratorio, que representen a cada clase de concreto, sea igualo mayor que la resistencia especificada (f'c) y no más de 20% de los ensayos de resistencia den valores menores que la resistencia especificada.

b) Cuando se trate de estructuras diseñadas por el método de diseño a la rotura, es decir, cuando el dimensionamiento de los elementos de concreto armado se basa en cálculos sobre la resistencia a la rotura, el concreto se considera conforme cuando el promedio de cualquier grupo de 3 ensayos consecutivos de resistencia, de especímenes curados en el Laboratorio, que represente a cada clase de concreto, sea igual o mayor que la resistencia especificada (f'c) y no más del 10% de los ensayos de resistencia tendrán valores menores que la resistencia especificada.

Este método de evaluación se aplica también en el caso de las estructuras de concreto pretensado. En ambos casos, la evaluación y aceptación del concreto se puede juzgar inmediatamente, dado que los resultados de las pruebas se reciben en el curso de la obra.

Ejemplo:

Como ejemplo, se expone el registro de control de calidad de un concreto de resistencia especificada f'c = 245 con las siguientes series de resultados, cuyos promedios en grupos de 5 y 3, para los casos señalados anteriormente, se anotan en las columnas respectivas.

Aplicando los dos criterios reglamentarios, el concreto del ejemplo sería considerado conforme. Para analizar el comportamiento del concreto se recomienda llevar "Gráficos de Control" sobre los resultados de ensayos de resistencia a compresión a 28 días, de modo de visualizar la información disponible. En abscisas se indica la secuencia cronológica de resultados, mientras en ordenadas se señalan las resistencias obtenidas. Para fijar los límites de variación de las resistencias se trazan líneas paralelas correspondientes a la resistencia especificada: f'c y la resistencia promedio utilizada para dosificar el concreto: fc.

Aplicando los dos criterios reglamentarios, el concreto del ejemplo sería considerado conforme. Para analizar el comportamiento del concreto se recomienda llevar "Gráficos de Control" sobre los resultados de ensayos de resistencia a compresión a 28 días, de modo de visualizar la información disponible. En abscisas se indica la secuencia cronológica de resultados, mientras en ordenadas se señalan las resistencias obtenidas. Para fijar los límites de variación de las resistencias se trazan líneas paralelas correspondientes a la resistencia especificada: f'c y la resistencia promedio utilizada para dosificar el concreto: fc.

Las especificaciones del Reglamento Nacional fueron inspiradas en el "Building code Requirements for Reinforce Concrete" del Instituto Americano del Concreto (A.C.I.), vigente en la época de su promulgación. Posteriormente, el ACI ha modificado el criterio. Es así que el Reglamento modificado en 1977 establece un sistema único para la aceptación de la resistencia, el cual es aplicable a todo concreto usado en estructuras diseñadas de acuerdo con dicho reglamento, sin tomar en cuenta el método de diseño utilizado. Se considera que la resistencia del concreto es satisfactoria si el promedio de cualquier conjunto de tres pruebas consecutivas permanece por encima de la resistencia

especificada (f'c) y ningún ensayo individual de resistencia resulte menor que la especificada (f'c) en más de 35 K/cm2.

especificada (f'c) y ningún ensayo individual de resistencia resulte menor que la especificada (f'c) en más de 35 K/cm2.

Ocasionalmente, pueden realizarse pruebas de resistencia en las que no se cumpla con estos criterios (probablemente una vez en 100 pruebas), aunque el nivel de resistencia y la uniformidad del concreto sean satisfactorios. Puede haber tolerancia para tales desviaciones, estadísticamente normales, al decidir si el nivel de resistencia que se produce es adecuado o no.

En términos de probabilidad de falla, el criterio de un resultado de resistencia menor de 35 K/cm2 que la resistencia especificada (f'c) se adapta favorablemente a un número pequeño de ensayos. Por ejemplo, si únicamente se hacen cinco ensayos en una obra pequeña, es evidente que si los resultados de cualquiera de ellas (promedio de dos cilindros) es menor que la resistencia especificada (f'c) en más de 35 Kg/cm2, el criterio no se cumple.

Ensayos de estructuras

Líneas de investigación

- Ensayos de estructuras (estáticos, dinámicos, de fatiga).

- Determinación del comportamiento de estructuras frente a la vibración.

- Determinación experimental de esfuerzo y fatiga.

- Certificación y homologación de elementos estructurales.

Proyectos

- TANGO: Tecnología aplicada a objetivos comerciales a corto plazo.Realización de un ensayo de fatiga de un fuselaje de fibra de carbono (4 metros de diámetro X 6.5 metros de longitud), con vistas a conseguir mayores reducciones de los costes de operación del transporte de aeronaves civiles.

- Ensayos estructurales. Programa METEOR.Ensayos estáticos y de fatiga, a temperatura ambiente y otras temperaturas.

Servicios

- Realización de ensayos estructurales: Estudio y realización de ensayos estructurales (estáticos, fatiga y vibración) en estructuras dentro del campo aeroespacial.

Antiguamente se decía que los agregados eran elementos inertes dentro del concreto ya que no intervenían directamente dentro de las reacciones químicas, la tecnología moderna se establece que siendo este material el que mayor % de participación tendrá dentro de la unidad cúbica de concreto sus propiedades y características diversas influyen en todas las propiedades del concreto.

La influencia de este material en las propiedades del concreto tiene efectos importante no sólo en el acabado y calidad final del concreto sino también sobre la trabajabilidad y consistencia al estado plástico, así como sobre la durabilidad, resistencia, propiedades elásticas y térmicas, cambios volumétricos y peso unitario del concreto endurecido.

La norma de concreto E-060, recomienda que ha pesar que en ciertas circunstancias agregados que no cumplen con los requisitos estipulados han demostrado un buen comportamiento en experiencias de obras ejecutadas, sin embargo debe tenerse en cuenta que un comportamiento satisfactorio en el pasado no garantiza buenos resultados bajo otras condiciones y en diferentes localizaciones, en la medida de lo posible deberán usarse agregados que cumplan con las especificaciones del proyecto.

ENSAYOS NO DESTRUCTIVOS EN EL CONCRETO

Los ensayos no destructivos son una herramienta útil para determinar la calidad del hormigón endurecido, pero en ningún caso reemplazan a los destructivos.

En el caso de estructuras de dudosa calidad, ya sea afectadas por esfuerzos o ataques de elementos agresivos al hormigón, se suele aplicar esta técnica con el fin de efectuar un diagnóstico preliminar del elemento en estudio.

Entre las pruebas no destructivas se encuentra el uso del equipo ultrasónico. Con esta prueba es posible determinar el grado de homogeneidad, entre otras características. Esto se logra a través de mediciones de la velocidad ultrasónica sobre el material que se va a probar.

ALCANCES

Los materiales que se ensayan con este método son heterogéneos, como la madera y el hormigón; se excluyen los metales, ya que provocan una serie de irregularidades que afectan los resultados obtenidos.

Así el equipo hace posible conocer el hormigón en las siguientes cualidades: homogeneidad, la presencia de fisuras, los huecos, los cambios en hormigón debidos a diferentes causas como ataques del fuego y bioquímicos, así como también la calidad del hormigón.

GENERALIDADES

Equipo

Existen varios tipos de equipos, pero en lo esencial poseen transductores capaces de marcar el tiempo de propagación de una onda a través del hormigón.

Existen varios tipos de equipos, pero en lo esencial poseen transductores capaces de marcar el tiempo de propagación de una onda a través del hormigón.

UTILIZACIÓN

Como Usar el Equipo

Cuidadosamente se elige la muestra o el elemento que se va a ensayar y se toman tres lecturas como mínimo, anotando el tiempo de propagación de la onda en el hormigón y la distancia entre transductores o terminales; estas distancias no deben exceder de 400 mm y se recomienda que sean lo más constantes posibles para asegurarse de que las lecturas obtenidas sean uniformes.

Una vez que la onda se transmite a través del hormigón, es captada por el transductor receptor, el cual convierte la energía mecánica de la onda en pulso electrónico. Después de recibido, se obtendrá el tiempo de propagación de la onda en el hormigón que, junto con la distancia entre transductores, nos ayudará a saber la velocidad de pulso. Esta velocidad se compara con diferentes criterios existentes y es así como se conocerá el estado del hormigón ensayado.

Se debe asegurar que los transductores tengan un buen acoplamiento sobre la superficie del hormigón. Esto se logra colocando entre la superficie de hormigón y los transductores vaselina. En superficies muy rugosas se deberá efectuar un tartamiento previo. Al colocar los transductores sobre la superficie del hormigón se debe:

Se debe asegurar que los transductores tengan un buen acoplamiento sobre la superficie del hormigón. Esto se logra colocando entre la superficie de hormigón y los transductores vaselina. En superficies muy rugosas se deberá efectuar un tartamiento previo. Al colocar los transductores sobre la superficie del hormigón se debe:

- Procurar no moverlos, ya que se puede generar ruido y consecuentemente lecturas erróneas.

- Mantener firmes los transductores hasta que la lectura sea definida.

Criterios para la Selección de Puntos de Ensayo.

Antes de aplicar la prueba, es necesario efectuar un reconocimiento visual de los puntos que se van a ensayar, con el fin de determinar la rugosidad de la superficie, la presencia de huecos y fisuras que afectarán nuestra prueba.

Es necesario quitar el acabado de la superficie (yeso, cemento, pintura, etc) con el fin de evitar resultados erróneos por la posible separación entre el acabado y el elemento que se va ensayar.

Es necesario quitar el acabado de la superficie (yeso, cemento, pintura, etc) con el fin de evitar resultados erróneos por la posible separación entre el acabado y el elemento que se va ensayar.

Cuando la superficie es rugosa, es necesario pulirla con una piedra de pulir, con el fin de evitar que los transductores obtengan una señal defectuosa.

En la figura se muestran las opciones para instalar los transductores en la superficie de prueba de la probeta. La transmisión puede ser directa, semidirecta o indirecta.

Mientras sea posible deberá utilizarse la transmisión directa, ya que proporciona la máxima sensibilidad y provee una longitud de trayectoria bien definida. Sin embargo, algunas veces tiene que examinarse el hormigón mediante el uso de trayectorias diagonales y, en estos casos, la semidirecta puede usarse tomando en cuenta que la distancia que se va a medir será en diagonal, aplicando el teorema de Pitágoras.

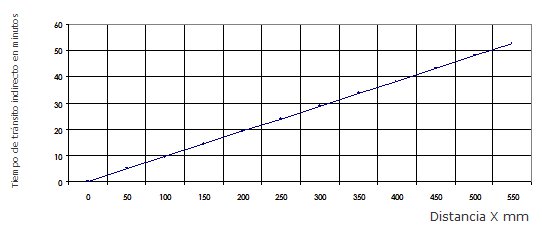

La transmisión indirecta es la menos satisfactoria, ya que además de su relativa insensibilidad, nos da medidas de la velocidad de pulso que usualmente tienen la influencia de la capa de hormigón cercana a la superficie, que no serán representativas del hormigón en estratos más profundos. Aún más, la longitud de la trayectoria está menos definida y no resulta satisfactorio el tomarla como la distancia de centro a centro de los transmisores; para corregir esto perfectamente, debe adoptarse el método mostrado en la figura siguiente, para determinar la velocidad de pulso.

En este método, se coloca el transmisor en un punto elegido de la superficie y el receptor sobre los puntos sucesivos a lo largo de una misma línea, la distancia centro a centro se obtiene directamente para cada punto, con su tiempo de propagación respectivo. El inverso de la pendiente de la línea recta dibujada entre dos puntos de la gráfica de distancia en contraposición con el tiempo, nos da la velocidad promedio del pulso en la superficie. (Ver la figura adjunta)

Figura 1. Método para determinar la distancia de tránsito con arreglo indirecto.

También se ha visto que la velocidad de pulso determinada por el método indirecto es menor que la que se obtiene con el método directo. Cuando sea posible efectuar mediciones por varios métodos, se establecerá una relación entre ellos y podrá determinarse el factor de corrección.

Cuando no sea posible el método directo, un valor aproximado para obtener la velocidad mediante el método indirecto será:

VD = 1,05 V1

VD= Velocidad de pulso obtenida usando el método directo.

V1= Velocidad de pulso obtenida usando el método indirecto.

Si los datos de la gráfica de distancia en contraposición con el tiempo no están en línea recta (ver figura 2), es decir, que hay cambios de pendiente, significa que el hormigón cercano a la superficie es de calidad variable o que existe una fisura en el hormigón en la línea sobre la cual se realiza la prueba. Lo anterior se comprueba cuando la velocidad comienza a bajar el espesor del estrato afectado se puede calcular como sigue:

T = (X0/2)*((Vs – Vd)/(Vs + Vd))0.5

Donde:

t = espesor de la capa de hormigón afectada.

X0= distancia en la cual ocurre el cambio de pendiente.

Vd= velocidad de pulso en hormigón dañado.

Vs= velocidad de pulso en hormigón no dañado.

Figura 2. Gráfica de distancia en contraposición con el tiempo.

Las condiciones de prueba influyen en la velocidad de pulso; por lo tanto, debemos tener en cuenta las siguientes:

a) La longitud de la trayectoria es insignificante cuando no es menor que 100 mm para un agregado de 20 mm, o no menor que 150 mm para un agregado de 40 mm.

b) La velocidad de pulso no se verá afectada al hacer mediciones en dos dimensiones diferentes del elemento, siempre y cuando no se varíe el ángulo recto entre ellos.

c) La influencia del refuerzo generalmente es pequeña si las barras se encuentran perpendicularmente a la trayectoria del pulso (cabe recordar que la velocidad del pulso será mayor en las barras que el hormigón); la influencia es significativa si las barras están en la dirección del pulso. En general, hay que evitar aplicar el pulso ultrasónico cerca de las barras de acero, ya que entonces se deberán corregir los resultados con factores de ajuste. Si al aplicar el pulso, el tiempo de propagación se incrementa en gran medida, lo mejor es buscar otra parte del elemento y hacer ahí las mediciones, ya que los factores de corrección son sólo aproximaciones. Para evitar las mediciones en las zonas de armadura, es conveniente utilizar un “Pacómetro” o detector de armaduras, este equipo permite delinear laz zonas donde se encuentra el acero de refuerzo.

d) La humedad en el hormigón puede ser reducida; sin embargo puede ser significativa en el pulso ultrasónico. En general, la velocidad se incrementará a medida que aumenta el contenido de humedad, y con ello se puede obtener un hormigón de buena calidad en lugar de un hormigón pobre.

Al emplear el pulso ultrasónico, el aspecto más importante que se debe considerar es el número de elementos ensayados, ya que entre mayor sea la muestra se tendrán más elementos de comparación para poder obtener un juicio acerca de la calidad del hormigón, la selección de los puntos debe hacerse en forma aleatoria.

Cuando hay una fisura en el hormigón, el pulso ultrasónico nos permitirá determinar su profundidad e inclinación. Para obtener la profundidad, las mediciones se harán colocando los transductores uno a cada lado de la fisura a una distancia ”x”, procurando que sean en la parte más gruesa de la misma. A continuación se repetirá la lectura a doble distancia de la anterior. (Ver figura 3)

Figura 3. Medición profundidad de grietas.

Figura 4. Medición de inclinación de grietas.

Para determinar la inclinación, se colocan los transductores a los lados de la fisura y después se mueve uno de ellos alejándolo de la fisura. Si al efectuar esta operación la lectura del tiempo de propagación disminuye, significa que la fisura presenta inclinación hacia ese lado (ver figura 4).

Registro de Datos.

Para llevar el registro de datos se necesita una libreta de registro, una planta tipo o croquis de los puntos que se van a muestrear y datos del edificio. En la libreta se registra la distancia, el tiempo de propagación y tipo de lectura para cada elemento ensayado, ubicación exacta del elemento ensayado, T° ambiente y humedad.

INTERPRETACIÓN DE DATOS

Gráficas y tablas de correlación de datos obtenidos.

El primer resultado que se debe obtener de los datos recopilados es la velocidad de pulso en el elemento que se va a ensayar, la cual se obtiene mediante la siguiente expresión.

La velocidad se determina para las tres lecturas realizadas a cada elemento y, posteriormente, se obtiene un promedio. Esta velocidad de pulso es la más conveniente. Con este dato, podemos determinar la calidad del elemento probado, consultando algunos de los criterios de clasificación de calidad que se muestran en las tablas siguientes.

| Clasificación de la calidad del hormigón por medio de la velocidad de onda según Leslie y Cheesman. | |

| Velocidad de la onda longitudinal m/seg | Condición del hormigón |

| Más de 4570De 3050 a 4570

De 3050 a 3650

De 2130 a 3050

Menos de 2130

| ExcelenteBuena

Regular a dudosa

Pobre

Muy pobre

|

| Evaluación la calidad mediante la velocidad de pulso según Agraval y otros. | |

| Velocidad de pulso m/seg | Condición del hormigón |

| Más de 3000De 2500 a 3000

Menos de 2130

| BuenaRegular

Pobre

|

| Velocidad mínima de pulso en estructuras típicas. | |

| Tipo de obra | Velocidad mínima de pulso para su aceptación m/seg |

| Selecciones T de hormigón reforzadoUnidades de anclaje de hormigón reforzado

Marcos de edificios de hormigón reforzado

Losas de entre piso

| 45704360

4110

4720

|

Para determinar la profundidad de una fisura, se cuentan con dos tiempos t1 y t2 para distancias X y 2X, respectivamente, dicha profundidad se obtiene mediante la siguiente expresión:

C= X (4(t12 + t22)/(t22 – t12))0.5

Donde:

C = profundidad de la grieta

X = distancia inicial

t1 = tiempo de la distancia inicial (X)

t2 = tiempo del doble de la distancia (2X)

Todos los datos y resultados obtenidos se anotan en la tabla de interpretación de datos.

Para obtener el módulo de elasticidad dinámico a partir de la velocidad de pulso, se cuenta con las siguientes expresiones:

- Para probetas de laboratorio : Ed = 1.02 * V2 * W * 105

- Para losas : Ed = 0.961 * V2 * W * 105

- Para hormigón en masa : Ed = 0.866 * V2 * W * 105

Donde:

Ed = módulo dinámico de elasticidad del hormigón

V = velocidad de pulso

W = Peso volumétrico del hormigón

No es fácil estimar la relación que existe entre el pulso ultrasónico y la resistencia del hormigón; pues el tipo de agregado, la relación agregado-cemento, la edad del agregado y las condiciones de curado influyen en ella.

El equipo puede emplearse para llevar el control del hormigón en una construcción, esto se logra mediante el uso de cilindros de prueba. En ellos se hacen mediciones de la velocidad de pulso y resistencia a compresión, con estos datos se hace una gráfica de resistencia en contraposición con la velocidad de pulso (ver figura 5) que servirá como referencia y así poder hacer ensayos al hormigón ya colocado en elementos estructurales, para lo cual basta con medir la velocidad de pulso en cada elemento y compararla con la gráfica obtenida de antemano en los cilindros de prueba.

CALIBRACIÓN Y MANTENCIÓN

Proceso de calibración del Equipo.

El equipo cuenta con una barra de calibración, la que tiene grabado en su costado el tiempo de propagación del pulso por dicha barra. Para calibrarse se colocarán los transductores debidamente engrasados en los extremos de la barra calibradora y por medio del botón de ajuste, que se encuentra al frente del aparato, se iguala la lectura de la barra calibradora. Esta operación se efectuará al iniciar las mediciones y estando en operación durante períodos de una hora.

VENTAJAS Y DESVENTAJAS DEL EQUIPO

El equipo proporciona grandes ventajas, entre ellas podemos mencionar su poco peso, fácil uso y manejo, pero sobre todo la confiabilidad en sus resultados, ya que una forma rápida y sencilla permite conocer el estado que guarda el hormigón del elemento ensayado.

Presenta como desventaja, que los cables transmisores en varias ocasiones presentan falsos contactos debido al exceso de movimiento, con lo cual se dificulta efectuar las lecturas.

ANEXO

Los métodos ultrasónicos son afectados por algunos factores, entre los que se pueden mencionar los siguientes:

- Contacto entre superficies del hormigón y transductores. Debe haber un íntimo contacto acústico; las superficies moldeadas, en general no presentan problemas y si presentan alguna rugosidad, se puede eliminar frotando con piedra de pulir. Los transductores deben apretarse contra el hormigón y, para mejorar el contacto, se suele colocar una película de vaselina entre hormigón y transductor.

- Longitud del recorrido. Debido a la heterogeneidad del hormigón y, para evitar sus efectos, es conveniente que el recorrido sea más bien extenso. Para un mismo hormigón, se han encontrado diferencias de velocidad de propagación, al medir distintos espesores.

- Humedad del hormigón. En general, la velocidad de propagación del sonido en el hormigón aumenta a medida que su contenido de humedad es mayor.

- Armaduras Metálicas. Las armaduras metálicas presentes en el hormigón, afectan considerablemente las medidas de velocidad, debido a que en el acero, la velocidad de propagación puede ser hasta 2 veces mayor que en el hormigón.

No hay comentarios:

Publicar un comentario